超声波熔接是一种高效、环保的材料连接技术,广泛应用于塑料、金属等材料的焊接。正确的调试方法和技术应用对保证焊接质量至关重要。以下是超声波熔接机的调试步骤及核心熔接技术要点:

一、超声波熔接机调试方法

- 设备检查与准备

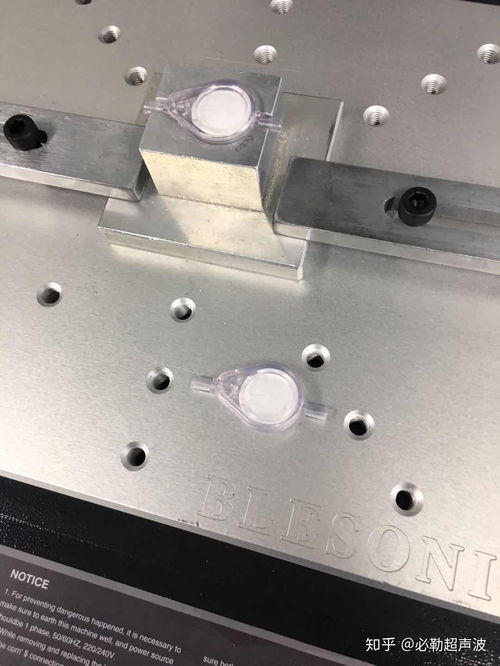

- 检查超声波发生器、换能器和焊头是否完好,确保无损坏或松动。

- 确认电源电压稳定,接地良好,避免电气干扰。

- 清洁焊头和模具,防止杂质影响焊接效果。

- 参数设置

- 频率调整:根据材料类型(如ABS、PP、尼龙)设置合适的超声波频率,通常为15-40kHz。

- 振幅调节:通过发生器调整振幅,硬质材料需较高振幅,软质材料需较低振幅。

- 压力设定:使用压力表调整气压,确保焊头与工件接触均匀,压力过高可能导致材料变形,过低则焊接不牢。

- 时间控制:设定焊接时间、保持时间和延迟时间。焊接时间一般为0.1-2秒,保持时间用于材料固化。

- 测试与优化

- 使用试件进行初步焊接测试,观察焊接效果(如强度、外观)。

- 根据测试结果微调参数:若焊接不牢,可增加振幅或时间;若材料过热或变形,则降低参数。

- 记录最优参数,便于批量生产。

二、关键熔接技术

- 材料匹配技术

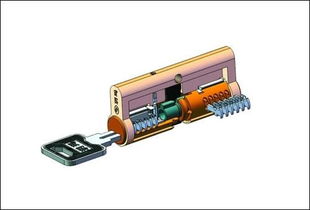

- 选择相容性高的材料进行焊接,如相同或相似聚合物,避免因分子结构差异导致焊接失败。

- 对于异种材料,需预先测试或使用辅助剂(如耦合剂)。

- 焊头设计技术

- 焊头形状需与工件匹配,确保能量均匀传递。常用材料为钛合金或铝合金,以耐用性和传能效率为优先。

- 设计时考虑振幅分布,避免局部过热或能量损失。

- 能量控制技术

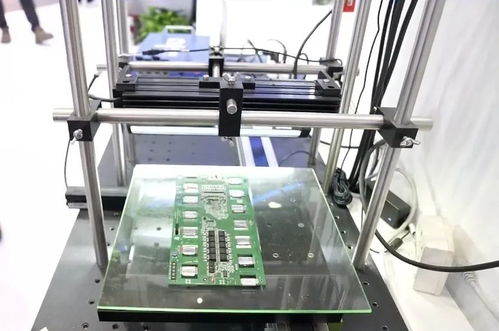

- 采用能量模式(而非时间模式)进行焊接,通过传感器实时监控能量输入,提高一致性。

- 对于复杂工件,使用多轴系统调整焊头角度,确保全面接触。

- 质量检测技术

- 视觉检查:观察焊接区域是否有裂纹、气泡或变色。

- 强度测试:进行拉力或剪切测试,验证焊接强度是否符合标准。

- 无损检测:如使用超声波探伤仪,检测内部缺陷。

三、常见问题与解决

- 焊接不牢:检查参数设置、材料清洁度或焊头磨损。

- 工件损坏:降低压力或振幅,优化焊头设计。

- 能量不均:重新校准焊头或调整工件位置。

超声波熔接机调试需结合材料特性与设备参数,通过系统测试优化。掌握熔接技术可提升生产效率与产品质量,建议操作人员接受专业培训,并定期维护设备。在实际应用中,参考设备手册和行业标准,确保安全与可靠性。