熔接技术广泛用于材料连接领域,尤其在高分子材料与金属加工中常见。其中,空转与实转是两种不同的熔接操作模式,适用于不同的工艺需求。

一、空转熔接技术

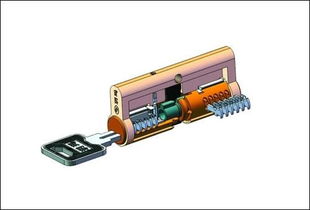

空转熔接是指在熔接过程中,设备(如热板或旋转部件)先空转预热或准备,但不直接接触工件,待达到设定温度或状态后,再与工件接触完成熔接。这种技术常用于热板熔接或超声波熔接等工艺。例如,在塑料焊接中,热板先空转加热至熔融温度,然后移开热板,将两个塑料件压合在一起。空转的优点包括:减少工件初始接触时的热冲击,提高熔接质量;适用于对温度敏感的材料;操作可控性强。但缺点是需要额外的空转时间,可能降低生产效率。

二、实转熔接技术

实转熔接则指设备在熔接过程中直接与工件接触并旋转或运动,同时进行加热和加压,实现材料的熔合。常见于旋转摩擦熔接或某些热熔接应用中。例如,在管道连接中,实转熔接通过旋转工具直接对接口加热并加压,使材料熔融后结合。实转的优点包括:熔接效率高,无需空转等待;适合大批量生产;能实现高强度连接。但缺点是可能因直接接触导致工件表面损伤,或对设备精度要求较高。

三、空转与实转的比较与应用

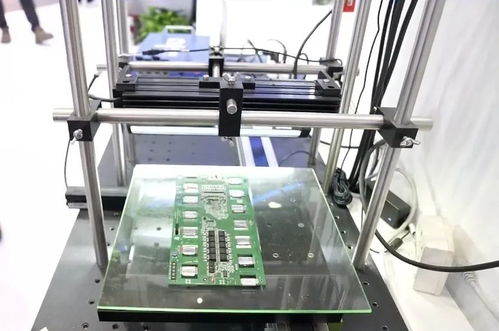

空转和实转熔接技术各有优劣,选择取决于材料特性、生产要求和成本因素。空转适用于精密工件或热敏感材料,如电子元件封装;实转则更适合快速、高强度的连接,如汽车部件制造。在实际应用中,现代熔接设备常集成两种模式,通过程序控制切换,以优化工艺。

空转和实转熔接技术是材料加工中的重要方法,理解其原理和差异有助于选择合适工艺,提升产品质量与效率。随着自动化发展,这些技术正不断演进,满足更广泛的工业需求。